在工业4.0和智能制造浪潮的推动下,智能工厂正逐步成为制造业转型升级的核心。其中,智能物流系统作为连接生产各环节的“动脉”,是实现高效、柔性、透明化生产的关键支撑。一个先进的智能物流系统,不仅仅是自动化设备的堆砌,更是以WMS(仓库管理系统)、ERP(企业资源计划)、MES(制造执行系统)和AGV(自动导引运输车)等为核心的计算系统服务的深度融合与协同运作。

1. 核心系统架构与功能定位

* ERP系统:战略规划与资源调度的大脑

ERP站在企业全局高度,负责宏观的资源计划与管理,包括销售订单、采购计划、财务核算和整体产能规划。它为智能物流提供需求源头(如生产工单、采购到货计划)和成本控制框架。

* MES系统:生产现场的执行指挥官

MES专注于车间层级的实时管理与控制,负责接收ERP的生产指令,并将其分解为具体的工序、物料需求和生产调度。它是连接计划与物流、生产的枢纽,向物流系统实时下达精准的物料配送指令。

* WMS系统:仓储物流的精细化管理核心

WMS是智能物流的“神经中枢”,专门负责仓库内部所有物流活动的精细化、数字化管理。其核心功能包括:入库管理(收货、质检、上架)、库存管理(实时库存、库位优化)、出库管理(按MES指令进行拣选、分拣、备料)、以及配送管理。它确保物料数据的准确性和物流作业的高效性。

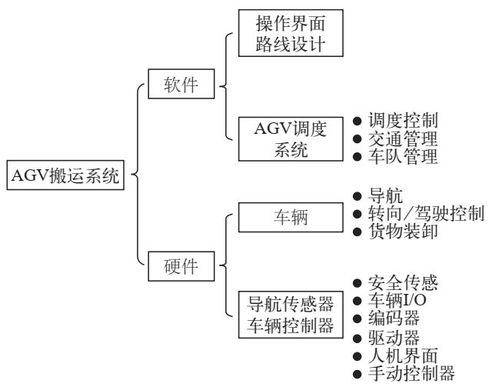

* AGV系统:柔性自动化的运输执行者

AGV是物理世界的移动执行单元。它接收来自WMS或MES的运输任务指令,自主完成原材料、在制品、成品在仓库与生产线、生产线各工位之间的点对点自动搬运。AGV的柔性路径规划能力,是实现生产线灵活重组和物料准时化(JIT)配送的重要保障。

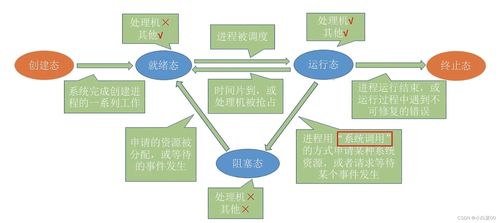

2. 系统协同与数据流:构建无缝物流链路

智能物流的高效运行,依赖于上述系统间顺畅的数据交互与业务协同:

- 计划驱动(ERP -> MES):ERP下达生产计划至MES。

- 指令分解(MES -> WMS):MES根据生产工序和节拍,生成精准的物料需求清单和配送时间窗,发送至WMS。

- 任务执行(WMS -> AGV/设备):WMS根据指令,结合库存信息,生成具体的拣选任务和配送任务。配送任务直接下发给AGV调度系统,指挥AGV前往指定库位取货,并运送到指定生产线工位。

- 反馈闭环(AGV/设备 -> WMS -> MES -> ERP):AGV完成配送后,向WMS反馈任务状态。WMS更新库存信息,并将物料消耗、入库等信息同步给MES。MES据此更新生产进度,并将完工、耗用等数据反馈给ERP,完成从计划到执行的全流程闭环。

3. 计算机系统服务的关键价值

这种深度融合的计算机系统服务,为智能工厂带来了显著价值:

- 透明化与可追溯:物料从入库到上线生产的全过程数据被实时记录,实现全链条可视化和质量追溯。

- 高效与精准:消除人工寻找、搬运和记录的错误与延迟,提升物流效率,确保物料配送的准时与准确。

- 柔性化与敏捷响应:系统能快速响应生产计划变更,通过AGV路径调整和WMS策略优化,支持小批量、多品种的柔性生产模式。

- 降本增效:减少库存积压、降低人力成本、优化仓储空间利用率,全面提升工厂整体运营效率。

- 数据驱动决策:汇聚的物流与生产大数据,为持续优化工艺流程、库存策略和供应链管理提供科学依据。

结论

智能工厂的智能物流系统,是以数据为驱动,通过ERP、MES、WMS和AGV等计算机系统服务的深度集成,构建的一个计划、执行、控制一体化的有机整体。它打破了传统的信息孤岛和物流断点,实现了物流与信息流的同步,是智能制造落地的基石。随着5G、物联网和人工智能技术的进一步融合,智能物流系统将向着更加自主决策、自适应优化的方向演进,持续赋能制造业的智能化未来。